Optimalizací procesů se jako průmyslový inženýr zabývám již od školy. Je zajímavé, jak se mi na tuto problematiku zásadně změnil názor. Po škole jsem se toužil stát součástí velkých, ambiciózních a samozřejmě úspěšných projektů. Dnes věřím spíš v postupnou, ale intenzivní evoluci v podobě malých zlepšovacích aktivit. Optimalizace je především o pochopení vlastních problémů, nalezení cesty k jejich odstranění a v hledání možných inovací a nových postupů při realizaci produktu nebo služby.

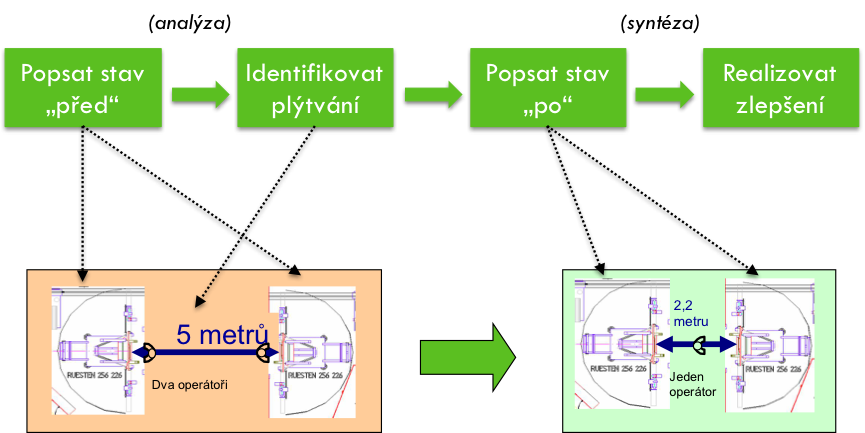

Každá optimalizace souvisí s analýzou procesu a následnou syntézou analyzovaných dat v podobě nového návrhu řešení čili zlepšení procesu. Základem obou je dobrá znalost nástrojů analýzy a syntézy.

Dnes již téměř každý podnik pracuje s nějakou formou cílů. Oddělení a týmy mají definované cíle a jejich úkolem je prostřednictvím optimalizace svých procesů těchto cílů dosahovat. Optimalizace procesů se vnímá jako samozřejmost, i když jí při bližším ohledání není.

Nejčastější problémy při optimalizaci procesů

Nejčastějším problémem je naprostá neznalost základních ukazatelů, nástrojů analýzy nebo metod zlepšování. Pracovníci neumí měřit výstupy své práce, neznají vhodné ukazatele a k tomu ještě nejsou zvyklí s ukazateli pracovat na denní bázi. Analytické nástroje pro měření práce, procesů, stability, či kvality jsou používány v minimální míře. Z toho důvodu se nepracuje s fakty, ale místo toho často jen s doměnkami, odhady nebo pocity. Někdy se sám sebe ptám proč v osnovách základních škol není znalost plýtvání. Mnoha manažerům by se tím ulehčila komunikace. Často jsem konfrontován s tím, že tyto nástroje jsou vhodné pro specialisty a ostatní je znát nemusí, jak ale potom chceme optimalizovat procesy?

Základem úspěšné optimalizace je zapojení pracovníků, kteří proces vykonávají. A zapojením nemyslím do role oponentů nebo posluchačů, ale naopak do role aktivních optimalizátorů, kteří si proces detailně zanalyzují, popíší problémy a definují priority k řešení. Proces optimalizace musíme pro potřeby podniku popsat, zjednodušit a standardizovat. Vybavit pracovníky znalostmi nástrojů analýzy a naučit je aplikovat proces optimalizace dle kroků PDCA nebo DMAIC. Každý je schopný analyzovat na pracovišti plýtvání, provést chronometráž, vypracovat VSM mapu, provést Ishikawu, použít paretovu nebo ABC XYZ analýzu, využít základních 7 nástrojů analýzy. To vše jsou velmi jednoduché postupy, které ač dnes mnoho lidí zná jako pojem, tak je neumí použít. Přesvědčil jsem se o tom mnohokrát. Kromě znalostí je obrovským problémem v optimalizaci procesů čas.

|

|

Málokdy se setkám s tím, že by se pro optimalizaci procesů v podnicích v rámci kapacit plánoval čas na optimalizaci. Přestože všichni mají cíle a měli by optimalizovat své procesy pro jejich dosažení, jen velmi málo z nás si na optimalizace plánuje čas. Optimalizovat = vykonávat jinou než běžnou operativní činnost = spotřebuje to čas navíc. Nemůžeme se spolehnout na to, že se to nějak vyřeší, když s tím nepočítáme v našich kapacitách. Znamená to mít pro optimalizaci procesů vyhrazený čas, jak ve standardních časech, jako jsou pravidelné schůzky, týmové porady apod., tak i stanovené projektové dny, kdy cíleně s vysokým nasazením ve formě workshopu optimalizujeme konkrétní proces za účasti vykonavatelů procesů.

Jako poslední klíčový problém vnímám chybějící průmyslové moderátory. Průmyslová moderace je řemeslo, jak vést workshop nebo zlepšovací aktivitu/projekt k cíli s využitím metod moderace v kombinaci s metodami analýzy či syntézy a často i bez detailní znalosti řešené problematiky. Dobrý moderátor je schopný ušetřit cenný čas, zproduktivnit práci týmu, zlepšit výsledky a tím zeefektivnit samotný proces optimalizace. Průmyslový moderátoři nám, ale často chybí. Buď vůbec v podniku nejsou nebo nejsou dostatečně trénovaní a zkušení a nebo jich není dost.

Doporučení pro optimalizaci procesů

- Zaměřte se na znalosti svých lidí. Pracovníci musí znát druhy plýtvání, být schopni jednoduše změřit práci, vyhodnotit přidanou hodnotu v procesu a změřit výstupy své práce.

- Naplánujte si na optimalizaci standardní čas. Naplánujte si pravidelné workshopy určené k optimalizaci. Vyčleňte každému pracovníkovi čas, kdy se má věnovat optimalizaci.

- Vytrénujte si své průmyslové moderátory. Využívejte průmyslového moderátora při workshopech a zlepšovacích aktivitách.

- Udělejte z optimalizace procesu něco normálního, na co jsou pracovníci zvyklí a čeho se pravidelně účastní.

Optimalizace procesů je příležitost se stále učit něco nového. Je to interakce s lidmi a lidé jako pracovníci firem jsou s jejich znalostmi, základním předpokladem k tomu, aby jsme byli při optimalizaci procesů úspěšní. Jejich masivní zapojení může optimalizaci procesů urychlit, zefektivnit a zkvalitnit. Jediné co potřebujeme je vybavit je znalostmi a dát jim čas. Potom to může fungovat, jak jsem se o tom přesvědčil už mockrát.

Tomáš Stöhr